چکیده

این مقاله نتایج حاصل از مطالعه کمی سطح گاز در انواع مختلف قطعات ریخته گری تحت فشار بالا با استفاده از روش ذوب تحت خلا را ارائه می دهد. مشخص شده است که بخش عمده ای از گاز ، ناشی از حبس شدن هوا طی پر شدن حفره قالب می باشد. منابع دیگری مانند هوای حبس شده در حین بارریزی با ملاقه ، روانکار باقیمانده روی قالب وآب خنک کننده قالب قابل توجه بوده اند. اندازه گیری گاز در قطعات بزرگ وقطعات چند کویته نشان داده که مقدار گاز به صورت غیر یکنواخت توزیع شده است. ثابت شده که روش ذوب تحت خلا اصلاح شده یک ابزار ارزشمند برای ارزیابی وتعیین کمی سطح گاز در قطعات می باشد که به مانند ارزیابی تاثیر پارامترهای مختلف فرایند بر تشکیل گاز در قطعات می باشد.

مقدمه

ریخته گری تحت فشار فرایندی مقرون به صرفه است که برای تولید تمام قطعات با تعداد بالا و دقت ابعادی بالا در صنایع خودرو و دیگر صنایع قابل استفاده است.

یکی از معایب این روش حبس گاز درقالب بر اثر تلاطم بالای مذاب می باشد. این گاز حبس شده به شکل تخلخل گازی در قطعه باقی می ماند و مانع از عملیات حرارتی مرسوم قطعات می شود و گاهی اوقات این تخلخل در حدی است که قطعه رد می شود.

در فرایند ریخته گری تحت فشار محفظه سرد هوا می تواند در طی ورود به محفظه سیلندر ، پیشروی پیستون و تزریق مذاب حبس شود. لیندسی و والاس در سال 1972 گزارش کردند نسبت پر بودن مذاب در سیلندر تزریق اثر قابل توجهی بر مقدار گاز حبس شده دارد. این ناشی از تشکیل موج و انتشار آن در حین پیشروی پیستون می باشد که توسط شبیه سازی انجام شده توسط آقای وانگ و همکارانش در سال 2003 اثبات شده است. در حالتی که سیلندر تزریق تا نیمه از مذاب پرشده است ، هوای موجود در سیلندر تزریق به علاوه هوای کویته قالب تقریبا سه برابر حجم مذاب موجود در سیلندر تزریق است، که می تواند منبع مهمی از گاز باشد. روغن در این فرایند به منظور روانکاری سر پلانجر در محفظه سیلندر استفاده می شود و انواع دیگر از روانکارهای قالب به منظور جدا کردن قطعات از قالب ها استفاده می شوند این روانکارها به محض تماس با مذاب یا تبخیر می شوند یا می سوزند .

لیندسی و والاس در سال 1972 گزارش کردند روانکار های تبخیر شده نقشی در تولید تخلخل نداشته است. انتظار می رود که نتایج آنها بر اساس قطعه با شکل ساده بوده است و در قطعات پیچیده این روانسازها با مشکلات بیشتری می توانند توسط مذاب به سرریزها رانده شوند بنا بر این واضح نیست که نتایج لیندسی و والاس بتوانند برای تمام قطعات به کار روند .

روانسازهای مورد استفاده در صنعت ریخته گری اساساً شامل واکس پلیمری ، روغن سیلیکون و برخی از مواد اکتیو سطحی می باشند و معمولاً با آب رقیق می شوند. برخی از دایکست کاران از پاشش آّب به منظور سرد کردن سطح قالب برای قطعات پیچیده استفاده می کنند. طبق نظریه والاس در سال 1997 وقتی که مذاب به محفظه قالب می رسد اگر آب توسط تبخیر یا فشار هوا قبل از بسته شدن قالب حذف نشود به بخار قابل انفجار تبدیل می شود . همانطور که در بالا برای روان سازها گفته شد در بیشتر قالب های پیچیده انتظار افزایش آب در فرو رفتگی های قالب وجود دارد.

در روش ریخته گری تحت فشار بالا مقدار گاز موجود در حفره قالب با توجه به شکل هندسی قطعه و پارامتر های ریخته گری متغیر است .

طبق نظر بادینی و همکارانش (سال 2002) مقدار گاز موجود در قطعات دایکستی فشار بالا بین 10 و 50 سی سی در صد گرم آلومینیوم ( سانتی متر مکعب در 100 گرم آلومینیوم در دما و فشار استاندارد ) گزارش شده است . با استفاده از دایکست تحت خلاء دستیابی به مقدار گاز زیر 10 سی سی در صد گرم وحتی کمتر از 1 سی سی در 100 گرم ممکن می باشد که باعث تسهیل عملیات حرارتی مرسوم و قابلیت جوشکاری قطعات می گردد.

به دلیل تفاوت حد حلالیت ئیدروژن در فاز مایع وجامد ، ئیدروژن در حین انجماد آزاد می شود ماکزیمم آزادی ئیدروژن می تواند کمتر از 3 درصد (یک سی سی در صد گرم) از حجم قطعات (بر طبق محاسبات پرفسور کمبل در سال 1991 ) باشد.

در عمل برای کمتر کردن مک هیدروژنی در مذاب، گاز زدایی ویا حفاظت از مذاب صورت می گیرد بطوری که مقدار ئیدروژن در مقایسه با گاز حاصل از منابع دیگر مانند هوای موجود در حفره قالب که دربالا بحث شد نا چیز است.

ساکاموتو و سوسی سال 1985 گزارش کردند مقدار گاز در قطعات با استفاده از یک شیر GF همراه با خلا در حد 5-3 سی سی در 100گرم برای خلاء و 10 -6 سی سی در 100 گرم برای زمانی که شیر آزاد بعنوان هواکش استفاده شد، بوده است. بریویک و چنج سال 1995 گزارش کردند که گاز موجود در قطعات آزمایشگاهی به طور متوسط 6/2 ( در محدوده 73/2-05/2) سی سی در 100 گرم در هنگام استفاده از خلا و3/6 ( در محدوده 5/21-12/5) سی سی در 100 گرم برای خلا با فندارکس(Fondarex Vacuum System) به عنوان هواکش بوده است. تعدادی از روشها ممکن است برای تعیین کمیت گاز در قطعات استفاده شود روش ارشمیدوس بعنوان یک روش غیر مخرب برای اندازه گیری چگالی استفاده می شود. بطوری که دانسیته متوسط یک روش خوب از کسر حجمی مک ها است که مقدار دقیق گاز در قطعات را نشان نمی دهد.

حفره های گازی معمولاً با حفره های انقباضی یکی شده که تمییز این دو از هم مشکل می باشد. بنابراین اندازه گیری چگالی برای برآورد دقیق مقدار گاز در قطعات کافی نیست.

یاماموتو و همکارانش (سال 1989) مقدار گاز در قطعات را با حرارت دادن و نگه داشتن در دمای 495 درجه سانتیگراد به مدت 4 ساعت برآورد نموده و سپس دانسیته را موقعی که تاول ها روی سطح قطعات تشکیل شدند، اندازه گیری کردند. اما مکانیزم تولید تاول خیلی پیچیده بوده و می تواند تحت تاثیر بسیاری از پارامترها مانند: شکل قطعه، محل حفره ی گازی در قطعه (یک حفره ی گازی در مرکز قطعه ممکن نیست دیده شود) و حتی در روشی که قطعه در کوره ی تحت حرارت قرار داده شود، باز هم این روش برای تعیین مقدار گاز در قطعات ایده آل نیست.

ذوب در خلاء (ساکاماتو و سوسی در سال 1985 و مارای و همکارانش در سال 1991) یک روش دقیق تر برای تعیین مقدار گاز می باشد. با این روش یک نمونه ی کوچک از قطعه را انتخاب کرده و در ظرف مخصوص ریخته و تحت خلاء و حرارت قرار داده تا ذوب شود. گاز نمونه آزاد شده و مقدار گاز را می توان از افزایش فشار ناشی از آزادی گاز محاسبه کرد. در نمونه ای از این تکنیک بریویک و چنج (در سال 1995) تمام قطعات را در یک ظرف ناقوسی قرار داده و در کوره گرم کردند. مقدار گاز در قطعه ی ریختگی یک شاخص موثر کیفیت است و در کل علامت خوبی از مناسب بودن برای پروسه ی بعد از فرآیند ریخته گری مانند جوشکاری و عملیات حرارتی می باشد. مطالعه ی حاضر تجهیزات ذوب در خلاء همراه با مقادیر گاز در قطعات پیچیده تولید شده تحت شرایط متفاوت صنعتی را توصیف می کند.

2- آزمایش

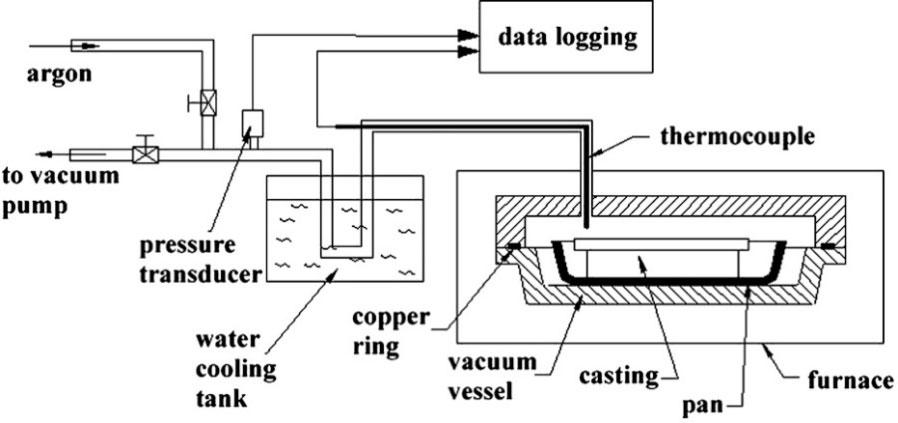

نکته ی اساسی روش ذوب تحت خلاء به این صورت است که نمونه در یک مخزن سیل شده قرار گرفته و ذوب تحت خلاء انجام می شود. مقدار گاز در نمونه از افزایش فشار ناشی از آزاد شدن گاز مذاب تعیین می شود. در این روش آب بندی مخزن در دمای ذوب به منظور مینیمم کردن "خطا"، در نتیجه ی ورود هوا به داخل مخزن مهم است. سعی شده که بهترین آب بندی در فشار و دمای اجرایی به دست بیاید. مخزن وکیوم از یک فولاد نرم ساخته شده و شامل دو نیمه می باشد. هر نیمه دارای شکلی شبیه ظرف مسطح و ضخامتی حدود 20 میلی متر به منظور کاهش اعوجاج دارد. دو نیمه به صورت محکم توسط بست ها و چفت های مکانیکی به هم متصل می شوند. یک حلقه مسی به عنوان واشر بین دو صفحه مخزن استفاده شد و لبه های تیز هر نیمه ی مخزن تحت فشار، ماشین کاری شد. اما این لبه ها اندکی از هم جدا بودند، بنابراین لبه ها (دیواره ها) به رینگ مسی فشرده می شوند تا مخزن را آب بندی نمایند. یک لوله ی استیل از قسمت بالایی مخزن به پمپ خلاء تحت آرگون متصل شد. این لوله به دلیل کاهش حرارت ناشی از مخزن از داخل تانک آب عبور داده شد و یک مبدل فشار نیز به این لوله متصل گردید تا فشار گازها را ثبت کند و یک ترموکوپل به طول 5/1 متر و با قطر 2 میلی متر از میان لوله به داخل اتاق وکیوم به منظور مونیتورینگ دمای داخل مخزن تعبیه گردید. با به اشتراک گذاشتن همان دریچه با لوله ی روی درپوش مخزن ، نشت پتانسیل ناشی از دریچه ی اضافه برای ترموکوپل حذف شد. بست های Swagelok برای تمام اتصالات لوله ها استفاده شد. با تمام اقدامات به کار رفته نرخ نشت مخزن در دمای ذوب می تواند به کمتر از 6 با میانگین 4 کنترل شود.

افزایش فشار یک آزمایش روتین تقریبا 300 میلی بار بود و فرآیند ذوب کمتر از 2 ساعت طول کشید و خطای ناشی از نشت هوا به طور متوسط کمتر از %4 محاسبه شد. یک دیاگرام شماتیک از دستگاه در شکل1 نشان داده شده است.

یک ظرف تابه ای شکل استیل در مخزن به منظور نگهداری نمونه های ریخته گری قرار داده شد. این ظرف می تواند تا 2 کیلوگرم آلومینیوم باردهی شود که در این تحقیق کمی بیشتر از وزن کل قطعه ریخته گری بود. برای قطعات بزرگتر از 2 کیلوگرم قسمت هایی از قطعه به منظور پر کردن ظرف تا حد ممکن برش خورد. نسبت بیشتر فلز که فضای باز سیستم را پر می کند به این معناست که فشار بدست امده از آزاد شدن گاز متعاقبا بیشتر خواهد بود.

حجم کل خطوط لوله در این تجهیزات آزمایش کمتر از 2% حجم مخزن وکیوم بود. برای سنسور فشار با خطای 0.2%± از کل رنج ، صحت و درستی آن % 02/0 ± محاسبه شده است.

کل مخزن خلاء در کوره ای با دمای یکنواخت قرار داده شد و دمای داخل مخزن برای محاسبه ی جرم گاز استفاده شد. خطای ناشی از تفاوت دماها بین گاز در لوله ها و مخزن به دلیل حجم کم کل لوله ها در مقایسه با مخزن ناچیز بود.

در این آزمایش مخزن تحت خلاء با پمپ های روشن با نمونه هایی که در دمای c°150 برای حدود 4 ساعت پیش گرم شده بود بارگیری شد.

در طول این دوره دو مرتبه گاز آرگون در سیستم عبور داده شد. سپس این قطعات در دمای °c450 در کوره بین 1 تا 2 ساعت دیگر نگه داشته شدند تا هرگونه مواد فرار سطحی خارج شود. برای چک کردن میزان نشتی ذکر شده در بالا ،کوره در دمای °c630 تنظیم شد تا قطعات کاملاً ذوب شوند.

در طی فرآیند ذوب، اتاقک مخزن با بستن شیرها به صورت دستی از خلاء ایزوله شد. دما و فشار در اتاقک مخزن به صورت آنلاین ثبت شدند. مقدار گاز آزاد شده از نمونه می تواند از اختلاف بین فشار اولیه و نهایی تعیین شود.

قطعات بررسی شده در این مطالعه یک پوسته ی پمپ با شکل هندسی پیچیده، مطابق شکل 2 بود. این قطعه ریختگی در ماشین دایکست تحت فشار بالا ، تحت خلاء در روش عادی تولید شد. برای بررسی سهم گاز از منابع مختلف، پارامترهای اجرایی ماشین در شرایط طبیعی مختلف بودند. این پارامتر ها شامل حذف مراحل زیر می باشد:

خلاء، روغن سر پلانجر، اسپری قالب و کوئنچ به وسیله ی اسپری آب بر سطح بیرونی قالب.

به منظور حفظ تعادل حرارتی قالب، هر یک از نمونه ها در حین شات های تولید نرمال جمع آوری شد. نمونه ها به وسیله ی انتقال مذاب از کوره ی نگهدارنده به صورت مستقیم به ظرف استیل و همچنین به وسیله ی ریختن و انجماد فلز در غلاف تزریق با سر پلانجر ساکن مانده بین شات تولید نرمال، جمع آوری شد.

3.نتایج و بحث

نوعی نتایج بر اساس فشار p(T) ودما ( T) در شکل 3 نشان داده شده است زمان بعد از اتمام نگهداری قطعات در کوره نگهدارنده تحت دمای 450 درجه سانتیگراد وقتی که اتاقک خلاء قبل از گرم شدن مداوم ، و نگهداری در دمای 630 درجه سانتیگراد از منبع خلاء ایزوله شد شروع گردید.

شکل 1 . شماتیکی از تجهیزات تست

شکل 2.درپوش پمپ ریختگی به وزن تقریبی 1700 گرم و قطر 5/2 میلی متر و ضخامت 12-2 میلی متر با آلیاژ ADC 12 که توسط ماشین دایکست تحت خلا تولید شده است .

همان طور که در شکل 3 نشان داده شده است وقتی که دما به 540 درجه سانتیگراد نزدیک می شود گاز موجود در قطعات به سرعت شروع به آزاد شدن می کنند به طوری که این مسئله در نمودار به وسیله ی افزایش فشار نشان داده شده است. بعضی تست ها 7 ساعت برای تعیین یک حداقل زمان گرمادهی اجرا شد. همان طور که در شکل 3 نشان داده شده است، ماکزیمم فشار گاز P(T) به تقریباً 2 ساعت بعد از ایزوله شدن منبع خلاء رسید. بنابراین تصمیم گرفته شد که 5/2 ساعت زمان نگهداری مذاب برای ذوب آلیاژ کافی است تا تمام گازها دریک اجرای نرمال آزاد شوند. فشار گاز P(T) وابسته به دما بود به طوری که در دماهای مختلف به دست آمد. نمو درستی از آزادسازی گاز جرم گاز می باشد. باتوجه به قانون گازها فشار گاز در دمای ثابت در یک حجم معین نشان دهنده ی جرم گاز در سیستم می باشد به همین دلیل فشار گاز P(T) ممکن است به فشار در دمای استاندارد 25 درجه سانتیگراد تبدیل شود که در شکل 3 ترسیم شده است به طوری که منحنی فشار گاز در 25 درجه سانتی گراد در شکل 3 نشان داده است.

شکل 3. نمونه ای از فشار گاز و دما در مخزن تحت خلا درمدت زمان ذوب نمونه

این جرم گاز در کمتر از یک ساعت به ماکزیمم مقدار خود می رسد و برای مدت تقریباً یک ساعت این مقدار بدون تغییر می ماند و بعد از آن جرم گاز شروع به کاهش می کند این نشان دهنده ی مصرف گاز برای تشکیل یک ماده ی جامد است که در طی واکنش گاز با مذاب در تشکیل اکسید یا نیترید آلومینیوم وارد می شود.

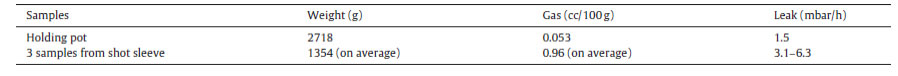

3-1 مقدار گاز در بوته ی نگهدارنده و غلاف تزریق

مقدار گاز برای نمونه فلز در کوره ی نگهدارنده 053/0 سی سی در 100 گرم طبق جدول 1 بود. در حالی که متوسط نمونه ی تهیه شده از فلز در غلاف تزریق، 96/0 سی سی در 100 گرم بود. این مقادیر می تواند به عنوان معیاری برای مقایسه ی مقادیر گاز در شرایط مختلف استفاده شود. با معیار قرار دادن 05/0 سی سی در 100 گرم برای این آلیاژ، افزایش آن به تقریباً 96/0 سی سی در 100 گرم توسط ریختن به سیلندر تزریق در نظر گرفته شد تا اساساً نتایج از روغن پلانجر و هوای حبس شده در طی ریختن مذاب مورد بررسی قرار گیرد.

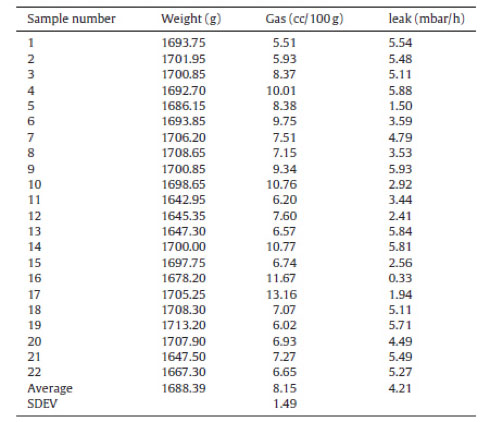

3-2 مقادیر گاز قطعات تولیدی

نتایج حاصل از اندازه گیری مقدار گاز در شرایط تولید استاندارد درپوش پمپ در جدول 2 لیست شده است. داده ها در جدول از 6 تا 13 سی سی در 100 گرم متفاوت است. انحراف استاندارد مقدار گاز حدود 5/1 سی سی در 100 گرم می باشد. برای یک مقدار متوسط، گاز 2/8 سی سی در 100 گرم می باشد. این را باید اشاره کرد که قطعات از تولیدات مختلف روزانه جمع آوری شدند. پارامترهای فرایند مانند اسپری قالب، دمای قالب، ترکیب شیمیایی همانند سرد کردن سریع سطح قالب توسط آب و روغن پلانجر می تواند به طور معقولی برای هر نمونه ی گرفته شده، مختلف باشد. تمام این فاکتورها ممکن است در انحراف استاندارد اسمی حدود %18 سهیم باشند.

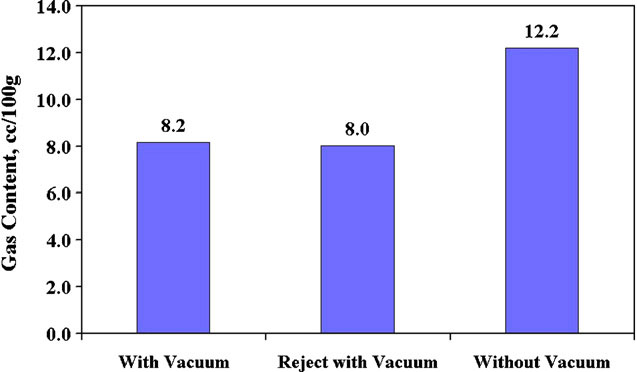

مقادیر گاز قطعات تولید شده ، هم با خلاء و هم با تخلیه ی طبیعی ( بدون اعمال خلاء) در شکل 4 نشان داده شده است. این داده ها برای قطعات بدون خلاء در شکل به طور متوسط از 3 نمونه ی ریخته شده تحت شرایطی که لوله ی وکیوم از هوا خالی بوده است، تولید شد. این داده ها برای "برگشتی از وکیوم" از 4 قطعه ی مردود شده به وسیله ی X-Ray به عنوان یک روش مونیتورینگ کیفی روتین بوده است.

جدول1. مقدار گاز در بوته ی ذوب و سیلندر تزریق

جدول2. مقادیر گاز در نمونه قطعات درپوش پمپ که به روش ریخته گری تحت فشار بالا با اعمال خلاء تولید شده اند

در این روش می توان دید که قطعات تولید شده بدون اعمال خلاء شامل گاز بیشتری نسبت به قطعات تحت خلاء هستند. قطعات برگشتی توسط X-Ray اختلاف کمی در مقدار گاز نسبت به قطعات پذیرفته شده نشان داده است. در یک عمل نرمال شناسایی X-Ray در کارخانه ی دایکست، قطعات یا بر اساس محل و یا سایز تخلخل عودت شده اند. در بسیاری از موارد تخلخل گازی همراه با تخلخل انقباضی می باشد و این مسئله دقیقاً موجب عودت قطعات براساس ترکیب مک انقباضی و مک گازی است که بیشتر از برگشتی های ناشی از مک گازی به تنهایی می باشد.

3-3 تفاوت پارامترهای ریخته گری

محتویات گاز برای 5 شرایط آزمایش شده در شکل 5 نشان داده شده است. این شرایط شامل:

- روغن سر پلانجر به تنهایی: که شرایط خنک کنندگی با آب در سطح بیرونی قالب و اسپری قالب حذف شده است.

- آب + روغن سر پلانجر: با حذف اسپری قالب

- اسپری، با روغن سر پلانجر و حذف آب برای خنک کننده سطح بیرونی قالب

- آب + اسپری: با حذف روغن سر پلانجر

- طبیعی: با روغن سر پلانجر و خنک کنندگی سطح بیرونی قالب و اسپری قالب

شکل4.مقدار گاز در قطعات با اعمال خلاء و بدون اعمال خلاء

در اینجا مهم است که به یاد داشته باشیم که این یک روش مشکل برای جمع آوری نمونه ها تحت تغییر شرایط تولید نرمال بوده است. از آنجایی که این می تواند باعث توقف طولانی ماشین در صورتی که قطعه به قالب بچسبد بشود، تنها 2 الی 3 نمونه برای هریک از شرایط تهیه شد.

همان طور که در شکل 5 می توان دید مقدار گاز به طور کلی با حذف منابع تخلخل های گازی کاهش می یابد. در شرایط "نرمال" مقدار گاز 2/8 سی سی در 100 گرم بوده است. اگر روغن پلانجر حذف شود ( شرایط آب + اسپری)، سپس مقدار گاز متوسط به 9/7 سی سی در 100 گرم کاهش می یابد. اگر هم روغن و هم آب برای خنک کنندگی سطح بیرونی قالب حذف شود (شرایط اسپری) مقدار متوسط گاز به 6/6 سی سی در 100 گرم کاهش می یابد. اگر اسپری قالب به تنهایی حذف شود (شرایط آب + سر پلانجر) مقدار گاز به 2/6 سی سی در 100 گرم کاهش می یابد و وقتی که هم اسپری قالب و هم خنک کننده ی خارجی حذف شود ( شرایط روغن سر پلانجر به تنهایی) مقدار گاز به بیشتر از 8/5 سی سی در 100 گرم کاهش می یابد.

در نتیجه ممکن است احساس شود هر یک از پارامترهای ذکر شده در بالا روی کیفیت قطعات تاثیر دارند و شکل5 نشان می دهد که هر یک از منابع در مقدار گاز نهایی سهیم بوده اند و هوای حبس شده احتمالاً بیشترین سهم را دارد.

- کاربرد این روش برای سایر قطعات

سه نمونه از قطعات با استفاده از روش تحت خلاء بررسی شد که شامل: 1-کارتر روغن 2-پوسته ی جانبی 3-کلاهک بادامک

بودند. تمام این قطعات با روش تخلیه ی طبیعی با استفاده از مبرد های بلوکی و بدون اعمال خلاء تولید شدند.

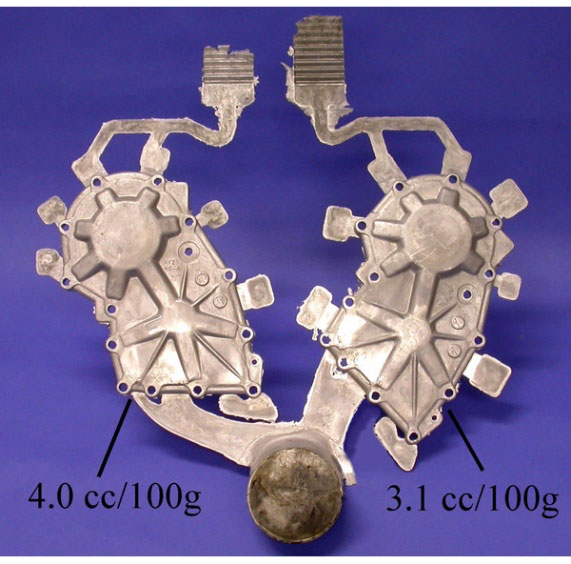

شکل6 تصویری از کارتر روغن با سیستم راهگاهی را نشان می دهد. این قطعه با ماشینUBE 2000 تن و با مبردهای بلوکی تعبیه شده در بالای آن تولید شده است. حفره ی قالب در وسط به پای راهگاه متصل شده است. همان طور که در شکل6 دیده می شود سه نمونه از قطعات برش خورد و مقدار گاز نیز در این نمونه ها در شکل 6 نشان داده شده است. نمونه هایی که از وسط قطعه (اولین قسمت پر شده) تهیه شد، کمترین مقدار گاز را داشتند در حالی که قسمت های بالایی و پایینی (آخرین قسمت پر شده) دارای مقدار گاز بالاتری بودند. مناطق پر شده در آخر، بیشترین گاز را داشتند زیرا این ها مکان هایی هستند که هوا و رطوبت و روانکار در حین پر شدن حفره ی قالب به آن جا حرکت می کنند.

شکل7 یک پوسته ی ریختگی جانبی را نشان می دهد که از یک قالب 2 کویته با مبردهای بلوکی همان طور که در شکل نشان داده شده، ساخته شده است. مقدار گاز سه نمونه در سمت چپ قطعه حدود 4/4 – 7/3 سی سی در 100 گرم ( به جز سرریزها و هواکش) و در سمت راست 6/3 – 8/2 سی سی در صد گرم اندازه گیری شد. دلایل برای این اختلاف نامشخص بود.

شکل 5. مقادیر گاز در قطعات تحت تاثیر پارامتر های مختلف ریخته گری

شکل 6 .این شکل مقدار گاز و موقعیت پر شدن کارتر روغن را نشان می دهد . این قطعه 730 میلی متر طول و 5/9 کیلو گرم وزن و با آلیاژ CA313 می باشد

قطعات شکل7 که با شوت کامل صورت گرفت قطعه سمت راست همان طور که طول فلز هواکش ثابت می کند شامل گاز کمتری به دلیل هواکشی بهتر می باشد. از آن جا که سیستم راهگاهی نامتقارن است، توالی پر شدن حفره ی قالب احتمالاً نامتقارن است و این می تواند تاثیر گذار باشد. همان طور که در شکل نشان داده شده است پر شدن فلز از سمت راست حفره ی قالب می تواند به دلیل راهگاه ضخیم تر و کوتاه تر بهتر باشد.

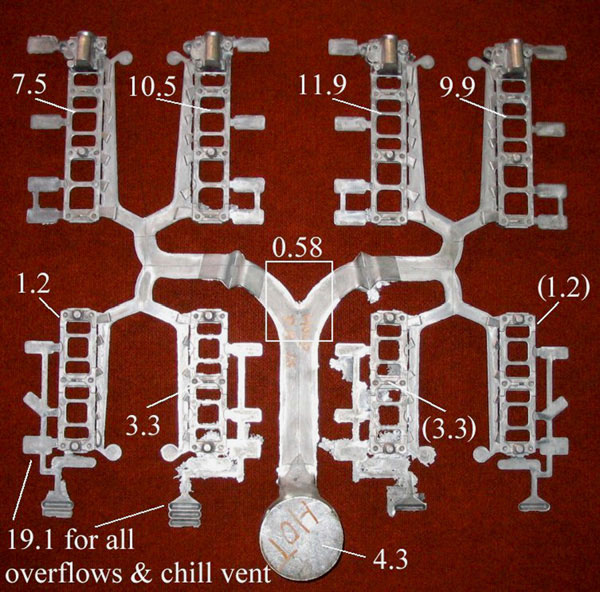

قطعات درپوش بادامک در قالب 8کویته ساخته شده است. تصویر 8 شوت کامل از قطعات و مقادیر گازشان را نشان می دهد برای سهولت شناسایی حفره ها از 1 تا 4 از چپ به راست در ردیف بالا و حفره های 5 تا 8 در ردیف پایین شماره گذاری شده اند. چهار حفره بالا درپوش های بادامک جلو و چهار درپوش پایینی درپوش بادامک های عقب هستند. بطور کلی 4تای بالا دارای گاز بیشتری نسبت به 4تای پایینی می باشند. این می تواند به دلیل عدم تخلیه 4 حفره ی بالایی باشد چرا که هواکش تبریدی طراحی شده برای چهار کویته ی بالا برای جلوگیری از فلش قالب در تولید مسدود شده اند. این مشخص نیست که چرا کویته های کناری (کویته های 1و4و5و8) گاز کمتری نسبت به کویته های میانی (کویته های 2و3و6و7) دارند.

شکل 7. این شکل یک درپوش ریختگی را با مقدار گاز موجود در آن که با آلیاژ ADC12 تولید شده است نشان می دهد.

شکل 8 .این تصویر یک شات کامل در یک قالب هشت کویته برای در پوش بادامک تولید شده با آلیاژ CA313 را نشان می دهد.

در یک آزمون تمام سرریزها و هواکش های تبریدی اندازه گیری شد. جای تعجب نیست که سطح گاز در سرریزها بی نهایت بالا (1/19 سی سی در 100 گرم) بود. همچنین مشخص شد مقدار گاز در بخش میانی راهگاه خیلی پایین بود. این ممکن است نتیجه ی روانکار قالب و حذف رطوبت طی پر شدن قالب باشد. مقدار گاز بیشتر در بیسکویت نسبت به راهگاه ممکن است به روغن سر پلانجر و هوای حبس شده در غلاف تزریق نسبت داده شود.

نتیجه گیری

تجهیزات تست ذوب در خلاء برای اندازه گیری مقدار گاز در انواع قطعات تولید شده تحت شرایط مختلف مورد استفاده قرار گرفت. به نظر می رسد که:

منابع گاز از جمله گاز حبس شده، روغن سر پلانجر، آب برای خنک کنندگی سطح بیرونی قالب و روانکار قالب همه در مقدار کل گاز موجود در قطعه پیچیده ی درپوش پمپ سهیم می باشند.

ریخته گری تحت خلاء تا اندازه ای به حذف گاز کمک می کند. برای قطعه ی پیچیده منابع دیگری غیر از هوای حبس شده می تواند به افزایش مقدار گاز موجود در قطعه به طور قابل توجهی کمک کند. در نتیجه یک قطعه پیچیده با استفاده از تکنولوژی خلاء در مقایسه با یک قطعه ساده بدون تکنولوژی خلاء لزوماً دارای گاز کمتری نمی باشد. برای یک قطعه بزرگ مانند کارتر روغن (به طول 730 میلی متر و وزن 5/9 کیلوگرم) قسمت پر شده انتهایی دارای گاز بیشتری بود.

برای یک قالب دو کویته مانند پوسته ی جانبی، مقدار گاز در دو قطعه در یک شوت یکسان نبودند که این می تواند به دلیل تفاوت در تخلیه هوا و تغذیه نامتقارن باشد.

برای قالب 8 کویته مقدار گاز در سرریزها و هواکش تبریدی اساساً بیشتر از قطعات، راهگاه ها و بیسکویت می باشد. قطعات با هواکش بهتر، نسبت به قطعاتی که هواکش ندارند گاز کمتری داشتند.

سپاس گذاری ها

نویسنده از مرکز تحقیقات تعاونی CAST برای تامین بودجه ی انجام این کار و شرکای صنعتی خود برای حمایتشان تشکر می کند.