در این تحقیق یک روش موثر بر اساس رگراسیون خطی چند متغیره وروش اشعه X به منظور تعیین شرایط بهینه که منجر به حداقل رساندن مک در قطعات دایکستی آلیاژ الومینیوم AS9U3 می شود توسعه داده شده است. آزمایشات با تغییر دمای کوره نگهدارنده، دمای قالب ، سرعت پلانجر در فاز یک و دو و افزایش فشار در فاز سه با استفاده از آرایه متعامد L27 روش تاگوچی صورت پذیرفت.

نتایج تجربی از ارایه متعامد به منظور طرح ریزی ارتباط بین پارامترهای فرایند وتشکیل تخلخل در قطعات دایکست ومطالعه رفتار بار شکست برای سطوح مختلف تشکیل مک در فرایند دایکست تحت فشار مورد استفاده قرار گرفت. در این بررسی ماشین دایکست اتومات TBC ، 500 تن ، دستگاه با نیروی شکست 250 تن و دستگاه X-ray بوسلو با تکنولوژی بالا استفاده شد ومقایسه پارامتر های فرایند ، قبل وپس از بهینه سازی مطالعه شد ونتایج ان بررسی گردید کمترین تخلخل پس از بهینه سازی پارامتر فرایند بعنوان مثال در سطح 1 در دمای مذاب 690 درجه سانتیگراد و دمای قالب 190 درجه سانتیگراد ، سرعت پلانجر در فاز یک 18/0 متر بر ثانیه ، سرعت پلانجر در فاز دوم 6/2 متر بر ثانیه وفشار سوم 280 بار بود و نیروی شکست از 43/8 کیلو نیوتن به 83/19 کیلو نیوتن واز 14 کیلو نیوتن به 26 کیلو نیوتن بهبود یافت .

مقدمه

ریخته گری تحت فشار یک فرایند ایده ال برای ساخت قطعات فلزی پیچیده ونیازمند به ابعاد دقیق در تولید انبوه می باشد . در این فرایند فلز مذاب به داخل حفره قالب با شکل مورد نظر رانده وتحت فشار منجمد می شود.کل چرخه را در این فرایند می توان به سه فاز تقسیم کرد .فاز اول یا مرحله سرعت پایین ، فاز دوم یا مرحله سرعت بالا و فاز سوم یا مرحله تشدید فشار، بطوریکه فشار هیدرولیک به منظور اجتناب از مشکل گازی وانقباضی اعمال می گردد. قالب شامل دو قسمت اصلی ، نیمه ثابت و نیمه متحرک یا نیمه اجکتور(نیمه پین های بیرون انداز قطعه از قالب) می باشد وقتی که قالب باز می شود قطعه در نیمه متحرک می ماند که سپس توسط پین هایی که بصورت هیدرولیک یا مکانیکی فعال می شوند بیرون انداخته می شود. به عبارت دیگر تخلخل در فرایند دایکست همواره یک مشکل بوده است و علی رغم تحقیقات قابل توجه ، پیشرفت در طراحی، افزایش پیچیدگی فرایند دایکست حذف تخلخل را غیر ممکن کرده است. اگرچه تکنیک های بهینه کردن پارامترهای دایکست می تواند آن را به مناطق غیر بحرانی محدود کند.

مطالعات نشان داده اند که تشکیل تخلخل یک پدیده پیچیده است که در آن مقدار نهایی ، اندازه وتوزیع مک و میکرو حفره ها توسط چندین پارامتر مستقل در فرایند تعیین می شود. اما شرایط بهینه سازی شرایط به منظور تحویل دادن قطعات دایکستی آلومینیوم با درصد تخلخل می نیمم ، هزینه بر و زمان بر است زیرا آزمایشات زیادی برای یافتن پارامترهای بهینه لازم است.

الف:مواد خام

آلیاژ GD-AlSi9Cu3 مطابق SAE1723 در آزمایش استفاده شد که ترکیب شیمیایی آن در جدول داده شده است.

|

عناصر |

Si |

Cu |

Mn |

Mg |

Fe |

Zn |

Ni |

Al |

|

درصد وزنی |

8 |

2 |

حداکثر |

0.1 |

حداکثر |

1 |

0.3 |

Rest |

|

درصد وزنی |

10.56 |

2.32 |

0.165 |

0.157 |

0.83 |

0.73 |

0.103 |

Rest |

جدول 1: ترکیب شیمیایی آلیاژ GD-ALSI9CU3

ب : مواد قالب

مواد قالب H13 بر طبق AISI به کار رفت این فولاد ابزار سخت شده در هوا با تافنس خوب و مقاومت به سایش و سختی در دمای بالا می باشد نرم شدن در دمای 550 درجه سانتیگراد و دارای مقاومت به ترک گرم خوبی می باشد.

شکل 1: نیمه ثابت ومتحرک قالب –ماشین دایکست TBC

ج: مشخصات اجزا

طول قطعه 136 میلی متر ، عرض قطعه 53 میلی متر و ضخامت قطعه 6/23 میلی متر که برای بهینه سازی شکل گیری و فرم تخلخل می باشد.

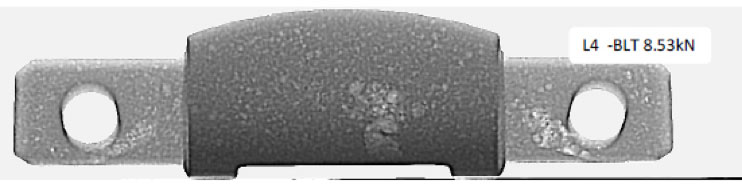

شکل 2: ابعاد قطعه

د : کاربرد

قطعه تایید شده صدا و ارتعاش موتور را کنترل می کند. بطوریکه موتور روی چهار پایه نصب شده است .که این پایه ها می توانند ارتعاش را بگیرند زیرا این پایه های لاستیکی به شاسی فلزی متصل هستند. پایه های موتور به سبکی طراحی شده اند که می توانند نویز را به صدا ولرزش را به سکون تبدیل کنند.

روش آزمایش

الف : تنظیم برای آزمایش رادیو گرافی (X-Ray)

دستگاه صنعتی با تکنولوژی بالا بوسلو برای اسکن قطعه استفاده شد این آزمایش در اسویل موهالی نصب شده است. دستگاه می تواند در حالت خودکار همانند حالت دستی عمل کند اندازه گیری مک گازی نیز می تواند انجام شود.

ماشین Zwick برای آزمایش نیروی شکست با نیروی 250 کیلو نیوتن استفاده شد و سرعت کشش 2میلی متر در دقیقه بود.

شکل 3: دستگاه 250 کیلو نیوتن با تنظیم نیروی شکست وماشین رادیو گرافی

طرح تاگوچی

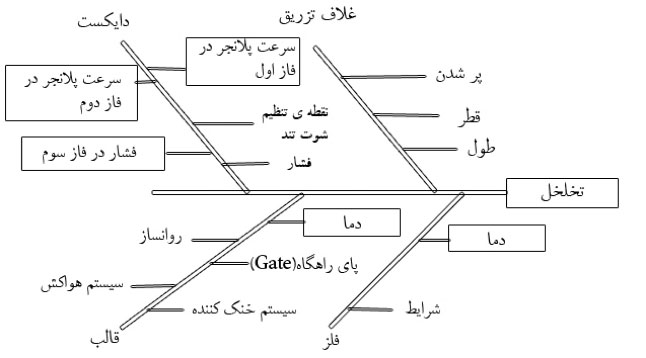

تشکیل تخلخل در ریخته گری تحت فشار بالا وابسته به پارامترهای زیادی می باشد به طوری که در شکل 4 نشان داده شده است.

این دیاگرام علت و معلول به منظور شناسایی پارامترهای ریخته گری که ممکن است روی تخلخل قطعات دایکست تاثیر بگذارد، طرح ریزی شده است . در این میان ، دمای کوره ی نگهدارنده ، دمای قالب، سرعت پیستون در فاز اول، سرعت پیستون در فاز دوم و افزایش فشار در فاز سوم به عنوان مهمترین عامل در طرح آزمایشی انتخاب شده است. پارامترهای دیگر در تمام مراحل ثابت نگه داشته شد.

شکل 4: دیاگرام علت ومعلول تخلخل درفرایند دایکست

محدوده دمایی کوره نگهدارنده 690-650 درجه سانتی گراد ، دمای قالب 240-190 درجه سانتی گراد ، محدوده سرعت پلانجر در فاز اول 34/.-2./. ودر فاز دوم 3-6/2 متر بر ثانیه انتخاب شد. به علاوه رنج فشار تشدید در فاز سوم بین 280-120 بار انتخاب شد .پارامترهای فرایند ریخته گری همراه با محدوده شان در جدول 2 آورده شده است.روش تاگوچی یکی از ابزار موثر حل مشکل به منظور بهبود عملکرد محصولات و فرایندها با کاهش چشمگیر هزینه و زمان می باشد، تاگوچی روشی بر اساس تکنیک ماتریکس است.

ج. پارامترهای فرایند همراه با محدوده و مقادیرشان در سه سطح

|

وضعیت |

پارامترهای فرآیند |

محدوده |

فاز اول |

فاز دوم |

فاز سوم |

|

A |

دمای کوره ی |

650-690 |

650 |

670 |

690 |

|

B |

دمای قالب |

190-240 |

190 |

210 |

240 |

|

C |

سرعت پلانجر در فاز اول |

0.02-0.34 |

0.02 |

0.18 |

0.34 |

|

D |

سرعت پلانجر در فاز دوم |

2.6-3.2 |

2.6 |

2.8 |

3 |

|

E |

فشار تشدید |

180-280 |

180 |

240 |

280 |

جدول 2: پارامترها ی فرایند با محدوده و مقادیرشان

طرح آزمایش با استفاده از آزمایشات آرایه متعامد L27 مرتب شد .ماتریس این آزمایش آرایه های متعامد خاص هستند که اجازه می دهند اثر همزمان پارامتر های مختلف فرایند مورد بررسی موثرقرار گیرد.

هدف از انجام آزمایش متعامدجهت تعیین سطح بهینه برای هریک از عوامل وایجاد اهمیت نسبی عوامل مستقل بر حسب اثرات اصلی اشان بر پاسخدهی می باشد .تاگوچی پیشنهاد می دهدنسبت سیگنال به نویز بعنوان تابع هدف برای آزمایش ماتریکس به منظور اندازه گیری ویژگی های کیفی به اندازه پارامترهای با اهمیت فر ایند از طریق تجزیه وتحلیل آنالیز واریانس می باشد. در مطالعه حاضر پنج پارامتر مشخص شد وهر پارامتر در سه سطح به منظور مطالعه اثر غیر خطی پارامترهای فرایند مورد بررسی قرار گرفت.

روش بهینه ی تولید تاگوچی با انتخاب آرایه متعامد با تعدادی سطوح مشخص (In) برای هر پارامتر منتخب شروع شد.کمترین تعداد آزمایشات در این آرایه بوسیله الگوی زیر داده شده است:

Nmin = (Ln-1)Pn+1

که در آن Pn تعداد پارامترهاست که Nmin=11 را نتیجه می دهد و بنا براین بر طبق روش اجرای طرح کیفی تاگوچی آرایه متعامد L27 انتخاب شد.

برنامه طرح آزمایشی با استفاده از متعامد L27 در جدول 3 داده شده است .هر مجموعه از آزمایش ها سه مرتبه برای به دست آوردن یک نتیجه دقیق تر در این فرایند تکرار شد.

|

اجرا |

دمای کوره ی نگهدارنده |

دمای قالب |

سرعت پلانجر در فاز اول |

سرعت پلانجر در فاز دوم |

فشار تشدید |

|

1 |

1 |

1 |

1 |

1 |

1 |

|

2 |

1 |

1 |

2 |

2 |

2 |

|

3 |

1 |

1 |

3 |

3 |

3 |

|

4 |

1 |

2 |

1 |

2 |

2 |

|

5 |

1 |

2 |

2 |

3 |

3 |

|

6 |

1 |

2 |

3 |

1 |

1 |

|

7 |

1 |

3 |

1 |

3 |

3 |

|

8 |

1 |

3 |

2 |

1 |

1 |

|

9 |

1 |

3 |

3 |

2 |

2 |

|

10 |

2 |

1 |

1 |

2 |

3 |

|

11 |

2 |

1 |

2 |

3 |

1 |

|

12 |

2 |

1 |

3 |

1 |

2 |

|

13 |

2 |

2 |

1 |

3 |

1 |

|

14 |

2 |

2 |

2 |

1 |

2 |

|

15 |

2 |

2 |

3 |

2 |

3 |

|

16 |

2 |

3 |

1 |

1 |

2 |

|

17 |

2 |

3 |

2 |

2 |

3 |

|

18 |

2 |

3 |

3 |

3 |

1 |

|

19 |

3 |

1 |

1 |

3 |

2 |

|

20 |

3 |

1 |

2 |

1 |

3 |

|

21 |

3 |

1 |

3 |

2 |

1 |

|

22 |

3 |

2 |

1 |

1 |

3 |

|

23 |

3 |

2 |

2 |

2 |

1 |

|

24 |

3 |

2 |

3 |

3 |

2 |

|

25 |

3 |

3 |

1 |

2 |

1 |

|

26 |

3 |

3 |

2 |

3 |

2 |

|

27 |

3 |

3 |

3 |

1 |

3 |

جدول 3: آرایه های متعامد

د: بهینه سازی پارامترهای فرایند

در این آزمایش سه سطح از آزمایش در نظر گرفته شد و بعد از آن سطح تخلخل توسط دستگاه رادیو گرافی صنعتی (X-rays) چک گردید. نتایج این ترکیب در جدول 4 نشان داده شده است.

|

اجرا |

دمای کوره ی نگهدارنده |

دمای قالب |

سرعت پلانجر در فاز اول |

سرعت پلانجر در فاز دوم |

فشار تشدید فاز ی سوم |

تعداد شوت های |

وضعیت تخلخل |

|

1 |

650 |

190 |

0.02 |

2.6 |

180 |

8 |

فاز 2 |

|

2 |

650 |

190 |

0.18 |

2.8 |

240 |

8 |

فاز 2 |

|

3 |

650 |

190 |

0.34 |

3 |

280 |

8 |

فاز 2 |

|

4 |

650 |

210 |

0.02 |

2.8 |

240 |

8 |

فاز 2 |

|

5 |

650 |

210 |

0.18 |

3 |

280 |

8 |

فاز 2 |

|

6 |

650 |

210 |

0.34 |

2.6 |

180 |

8 |

فاز 3 |

|

7 |

650 |

240 |

0.02 |

3 |

280 |

8 |

فاز 2 |

|

8 |

650 |

240 |

0.18 |

2.6 |

180 |

8 |

فاز 3 |

|

9 |

650 |

240 |

0.34 |

2.8 |

240 |

8 |

فاز 2 |

|

10 |

670 |

190 |

0.02 |

2.8 |

280 |

8 |

فاز 1 |

|

11 |

670 |

190 |

0.18 |

3 |

180 |

8 |

فاز 4 |

|

12 |

670 |

190 |

0.34 |

2.6 |

240 |

8 |

فاز 1 |

|

13 |

670 |

210 |

0.02 |

3 |

180 |

8 |

فاز 2 |

|

14 |

670 |

210 |

0.18 |

2.6 |

240 |

8 |

فاز 1 |

|

15 |

670 |

210 |

0.34 |

2.8 |

280 |

8 |

فاز 1 |

|

16 |

670 |

240 |

0.02 |

2.6 |

240 |

8 |

فاز 1 |

|

17 |

670 |

240 |

0.18 |

2.8 |

280 |

8 |

فاز 1 |

|

18 |

670 |

240 |

0.34 |

3 |

180 |

8 |

فاز 3 |

|

19 |

690 |

190 |

0.02 |

3 |

240 |

8 |

فاز 1 |

|

20 |

690 |

190 |

0.18 |

2.6 |

280 |

8 |

فاز 1 |

|

21 |

690 |

190 |

0.34 |

2.8 |

180 |

8 |

فاز 4 |

|

22 |

690 |

210 |

0.02 |

2.6 |

280 |

8 |

فاز 2 |

|

23 |

690 |

210 |

0.18 |

2.8 |

180 |

8 |

فاز 4 |

|

24 |

690 |

210 |

0.34 |

3 |

240 |

8 |

فاز 3 |

|

25 |

690 |

240 |

0.02 |

2.8 |

180 |

8 |

فاز 4 |

|

26 |

690 |

240 |

0.18 |

3 |

240 |

8 |

فاز 2 |

|

27 |

690 |

240 |

0.34 |

2.6 |

280 |

8 |

فاز 3 |

جدول 4: آزمایش بهینه سازی پارامترهای فرایند

ه: پارامترهای فرایند قبل وبعد از بهینه سازی

در جدول زیر پارامترهای فرایند در تشکیل تخلخل قبل و بعد از بهینه سازی و پس از آن نتایج آزمون نیروی شکست نشان داده شده است.

|

هدف |

پارامترهای فرآیند |

پارامترهای قبل از بهینه سازی |

پارامترهای بعد از بهینه سازی و نیروی شکست |

|

A |

دمای کوره ی نگهدارنده |

640 |

690 |

|

B |

دمای قالب |

180 |

190 |

|

C |

سرعت پلانجر در فاز اول |

0.12 |

0.18 |

|

D |

سرعت پلانجر در فاز دوم |

0.32 |

2.6 |

|

E |

فشار تشدید فاز ی سوم |

130 |

280 |

جدول 5: پارامترهای فرایند قبل وبعد از بهینه سازی

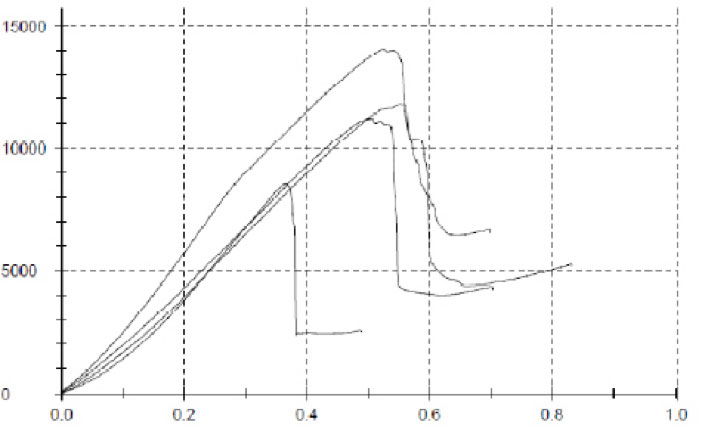

مجموع چهار قسمت آزمایش شده که نیروی شکست سطح 3 و سطح4 از سطوح تخلخل مشاهده شده 2/11، 77/11، 14 و3/8 کیلو نیوتن به ترتیب در جدول زیر نشان داده شده است وگزارش رادیوگرافی در شکل 4 دیده می شود.

شکل 5: نیروی شکست 2/11 کیلو نیوتن تخلخل سطح3

در قسمت زیر تخلخل در سطح 4و 3 و ماکزیمم نیروی شکست 4./14 می باشد در این قسمت ماکزیمم تخلخل در لبه ها با کمترین نیروی شکست مشا هده شد .تخلخل های انقباضی وتخلخل های عادی هر دو، در قطعه زیر مشاهده شد که در شکل رادیو گرافی نشان داده شده است.

شکل 6: تخلخل بیشتر از سطح 4 نیروی شکست 53/8 کیلو نیوتن

در گراف زیر روی محور Y ها نیرو بر حسب نیوتن وروی محور X ها کرنش جزئی بر حسب میلی متر دیده می شود چهار قسمت چک شده به ترتیب دارای مقادیر4 ./14 ، 53/8 ، 77/11 و2 /11 می باشند.

شکل 7: گراف و جدول نتایج نیروی شکست

نتایج و نتیجه گیری

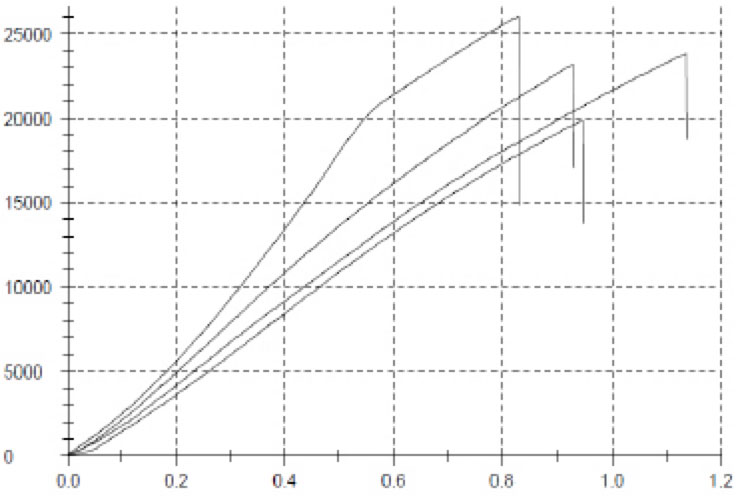

الف: پارامترهای بهینه شده

بعد از بهینه سازی پارامترهای فرایند بعنوان مثال سرعت پلانجر در فاز اول ، سرعت پلانجر در فاز دوم و فشار تشدید تخلخل سطح 1 دیده شد ونیروی شکست برای چهار قسمت آزمایش شد که مقادیر آنها 83/19، 17/23 ، 82/23 و26 کیلو نیوتن بود.

|

هدف |

پارامترهای فرآیند |

بعد از بهینه سازی و نیروی شکست |

|

A |

دمای کوره ی نگهدارنده |

690 |

|

B |

دمای قالب |

190 |

|

C |

سرعت پلانجر در فاز اول |

0.18 |

|

D |

سرعت پلانجر در فاز دوم |

2.6 |

|

E |

فشار تشدید فاز ی سوم |

280 |

جدول 6: پارامترهای فرایند بهینه شده

بهترین نتایج در دمای 690 درجه سانتیگراد برای کوره نگهدارنده ، سرعت فاز اول 18/. متر بر ثانیه ، سرعت فاز دوم 6/2 متر بر ثانیه و فشار سوم 280 بار مشاهده شد با استفاده از این پارامترهای فرایند، سطح 1 تخلخل مشاهده شد و در ضمن نیروی شکست 24 کیلو نیوتن بود.گراف نیروی شکست در چهار قسمت در شکل 9 نشان داده شده است وسطح تخلخل نیز در شکل زیر آمده است.

شکل 8: نیروی شکست 26 کیلو نیوتن سطح تخلخل 1

ب: نتایج تست نیروی شکست

نتیجه تست نیروی شکست پس از بهبود مقادیر تست تخلخل که 83/19 ، 17/23 ، 82/23 و26 کیلو نیوتن بود به طوری که در گراف زیر آمده ودر جدول نشان داده شده است.

در این گراف روی محور Y ها نیروی کنترل شده اعمال می گردد و پس از آن کرنش روی محور X ها مشاهده می شود چهار قسمت بررسی شده و بعد از آن کرنش جزئی در شکل 9 نشان داده شده است.

شکل 9: گراف نیروی شکست برای چهار قسمت

ج: مقایسه نیروی شکست

پارامترهای فرایند قبل از بهینه سازی و سطح تخلخل و نیروی شکست اعمالی

دمای کوره نگهدارنده 640 درجه سانتیگراد ، دمای قالب 180 درجه سانتیگراد ، سرعت پلانجر فاز اول 12/. متر بر ثانیه ، سرعت پلانجر فاز دوم32/. متر بر ثانیه و فشار تشدید فاز سوم 130 کیلو گرم بر سانتی متر مکعب و نیروی شکست آن 43/8 ، 20/11 ، 77/11 و 04/14 کیلو نیوتن مشاهده شد و سطح تخلخل به صورت L3/L4 گزارش شد.

نتیجه گیری

بعد از بهینه کردن سطح تخلخل در آلیاژ AlSi9Cu3 در روش HPDC تخلخل مشاهده شده در سطح 1 ونیروی شکست تا 26 کیلو نیوتن بالا رفت . سطح تخلخل قبل و بعد از بهینه سازی و نیروی شکست در شکل وجدول زیر نشان داده شده است.

نیروی شکست بعد از بهینه سازی (X-Ray ) نیروی شکست قبل از بهینه سازی(X-Ray)

|

نتایج |

|

نتایج |

||||||

|

Nr |

Fmax |

L at Fmax |

Extension |

|

Nr |

Fmax |

L at Fmax |

Extension |

|

1 |

14.04 |

0.53 |

0.70 |

|

Max |

---- |

|

|

|

2 |

8.53 |

0.37 |

0.49 |

|

Min |

10 |

|

|

|

3 |

11.77 |

0.55 |

0.83 |

|

1 |

19.83 |

0.94 |

0.95 |

|

4 |

11.20 |

0.50 |

0.70 |

|

2 |

26 |

0.83 |

0.83 |

|

|

|

|

|

|

3 |

23.17 |

0.93 |

0.93 |

|

قبل از بهینه سازی شکست |

|

4 |

23.82 |

1.14 |

1.14 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

بعد از بهینه سازی شکست |

|||

ترجمه مقاله:

Optimization of Porosity Formation in AlSi9Cu3 Alloy in High Pressure Die Casting and Improvement in Break Load

واحد فنی ومهندسی شرکت نوین گداز امین